吉水多重增强钢塑复合压力管的生产工艺与设备

多重增强钢塑复合压力管是一种在现代工程建设中广泛应用的管道材料,其优越的性能使其在各种工业和民用领域中得到了广泛的应用。本文将介绍多重增强钢塑复合压力管的生产工艺与设备,帮助读者更好地理解其制造过程及相关技术。

1. 原材料选取与准备

多重增强钢塑复合压力管的生产始于原材料的选择与准备阶段。首先,选择优质的聚乙烯PE和高强度钢带作为基础材料,这些材料具有良好的耐腐蚀性和高强度特性。钢带要经过严格的质量检测和预处理工序,确保表面光洁,无任何杂质。

2. 管材的挤出成型

挤出成型是制造多重增强钢塑复合压力管的关键工艺之一。通过双螺杆挤出机,将预热的聚乙烯塑料与钢带一起进行挤出,使其在一定的温度和压力下形成管状。挤出过程中需要精确控制挤出机的温度、压力和速度,以确保管材的内外表面光滑均匀,尺寸稳定。

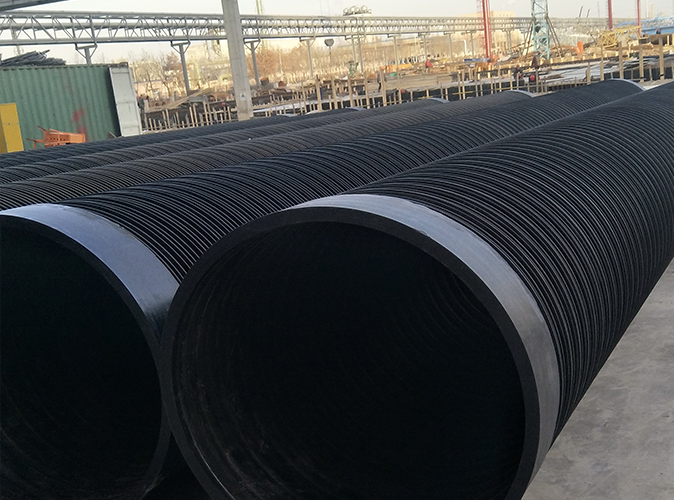

3. 复合增强层的加工

在管材挤出成型后,需要进行复合增强层的加工。通常采用高强度钢带作为增强层,通过专用设备将钢带缠绕在聚乙烯管材的外部。这一工序需要高度自动化的设备来确保钢带的均匀缠绕和紧密结合,从而提升管材的抗压能力和耐磨性。

4. 管材的冷却与固化

经过挤出成型和增强层加工后的管材进入冷却与固化阶段。通过水浴或空气冷却系统,迅速降低管材的温度至环境温度以下,使其内部结构得以固化和稳定。冷却过程中,还需对管材的尺寸和外观进行实时监控和调整,以确保产品达到设计要求的精度和质量标准。

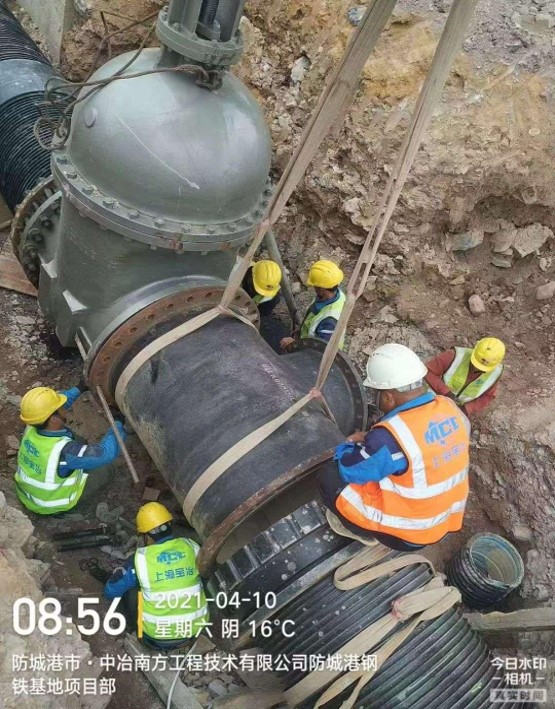

5. 切割和检验

后,经过冷却固化的多重增强钢塑复合压力管需要进行定尺切割和质量检验。采用自动切割设备对管材进行长度定尺切割,并进行外观质量检验、压力测试、拉伸性能测试等多项工艺性能检测。只有通过严格的质量控制和检验,才能保证管材的产品质量达标,满足工程使用的各项要求。

综上所述,多重增强钢塑复合压力管的生产工艺涵盖了原材料选取、挤出成型、复合增强层加工、冷却固化以及终的切割和检验等关键步骤。通过先进的设备和严格的工艺控制,确保了产品质量和性能的稳定性,为工程建设提供了可靠的管道解决方案。

| 上一篇:吉水多重增强钢塑复合管厂家品牌影响力分析 | 下一篇:吉水多重增强钢塑复合排水管供应链分析 |